[ad_1]

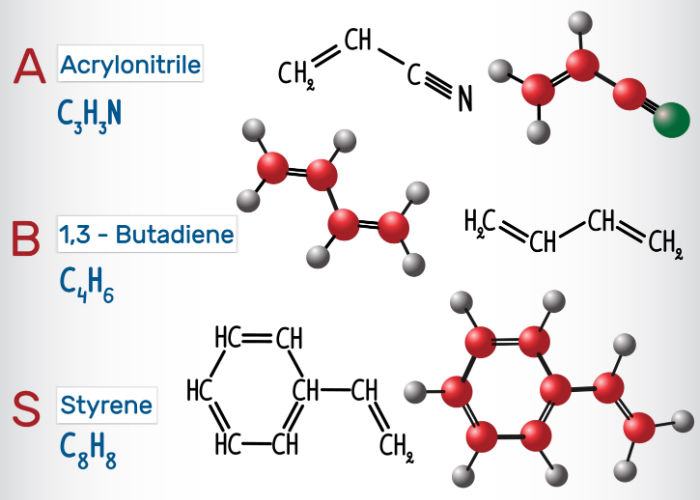

ABS означає акрилонітрилбутадієнстирол. Це тип термопластичного полімеру з трьома основними інгредієнтами (мономерами): акрилонітрилом, бутадієном та стиролом. Ці три мономери мають різні властивості, які разом створюють твердий ударостійкий АБС-пластик.

Нижче наведено додаткову інформацію про мономери:

акрилонітрил

Акрилонітрил виробляється з компонентів пропілену та аміаку. Надає пластиковим деталям високу хімічну стійкість, твердість та термостійкість.

бутадієн

Бутадієн утворюється при виробництві етилену з установок парового крекінгу. Забезпечує ударну в'язкість та стійкість до полімеру.

Стирол

Стирол одержують алкілуванням бензолу етиленом з утворенням дегідрованого етилбензолу в стирол. Він забезпечує жорсткість, додаткову міцність, глянсову поверхню та відповідає за технологічність АБС-полімеру.

В Moldie ми пропонуємо широкий спектр послуг з лиття під тиском, включаючи лиття під тиском ABS на замовлення. Ми гарантуємо нашим клієнтам безпроблемний процес виробництва.

Властивості АБС-пластику

Нижче наведено деякі властивості матеріалу ABS:

Хімічна структура АБС: (C₈H₈·C₄H₆·C₃H₃N)ₙ

Опір: АБС-пластик має високу хімічну, деформаційну, термо- і удароміцність.

Коефіцієнт усадки: Його усадка становить від 0,5 до 0,7%.

Температура: Його типова температура становить 200–238°C/392–460,4°F.

Температура конденсації: Термопласт розріджується при досягненні температури 105°C/221°F.

Центр гравітації: 1/06

Межа міцності: 46 МПа (6600 фунтів на квадратний дюйм)

АБС-пластик забезпечує відмінний баланс з точки зору міцності, опору, електричних властивостей та інших властивостей. Ці чудові властивості дозволили використовувати полімер у різних конструкціях та конструкціях виробів.

Процес лиття під тиском ABS

Ось технологічний цикл лиття ABS:

Вистрілив: АБС-пластик у вигляді гранул розплавляється в рідину, а потім упорскується у форму. Час упорскування буде залежати від використовуваного тиску впорскування, обсягу впорскування (кількості впорскуваного матеріалу ABS) і потужності впорскування.

Охолодження: Розплавлений пластик охолоджується та твердне, набуваючи форми форми. Однак врахуйте, що в процесі охолодження може відбутися усадка. Отже, у форму може надходити більше розплаву, що зменшує видиме усадку форми. Час охолодження залежить від різних термодинамічних пластичних властивостей та максимальної товщини стінки.

Викид: Після достатнього охолодження охолоджену деталь можна витягти із форми через систему виштовхування.

АБС-пластик можна виготовляти з використанням більшості стандартних типів обладнання. Він може бути видувним чи литьовим. Крім того, оскільки він має низьку температуру плавлення, близько 200°C або 392°F, його краще обробляти за допомогою 3D-друку на машині FDM.

Як авторитетна компанія з лиття під тиском, ми використовуємо новітні виробничі технології для виробництва високоякісних формованих деталей та повного задоволення ваших потреб у лиття ABS.

Технології лиття під тиском ABS

Тонкостінні деталі: Через високу в'язкість ABS тиск упорскування необхідно збільшити для тонкостінних деталей.

Товстостінні деталі: Виготовлення товстостінних деталей за стандартною технологією може призвести до провисання. Тому рекомендується лиття під тиском. Додає певну кількість сплаву форму для створення кінцевого продукту.

Великі порожнисті деталі: Методи лиття під тиском з використанням газу або води необхідні для великих порожнистих деталей.

Декілька матеріалів: Якщо ви збираєтеся створювати деталі з декількох матеріалів, може знадобитися формування або лиття під тиском.

Особливості обробки лиття під тиском ABS

Ось деякі аспекти, які слід враховувати в процесі лиття під тиском ABS:

Рівномірна товщина стінки

Товщина стінок АБС-пластика має бути однаковою, щоб витримувати навантаження чи навантаження. Виробник може збільшити міцність шляхом запровадження додаткових ребер або радіусів.

Суха попередня обробка АБС-смол

АБС-пластик має тенденцію вбирати вологу у розмірі від 0,2% до 0,8%. Поглинання вологи може збільшити робочі цикли, енергоспоживання та витрати. Наявність вологи також може спричинити помутніння молдингів. Тому ваш виробник повинен ретельно висушити АБС-смоли перед етапом виробництва. Тобто при температурі від 80 до 90 ° С протягом щонайменше 2 годин. Знижує швидкість поглинання рівня менше 0,1%.

Розмір радіусу

Чим більший радіус, тим менше навантаження на пластик. Однак надто великий радіус може призвести до усадки форми. Тому відношення радіуса АБС до товщини стінки має бути не менше ніж 0,3.

Контроль температури лиття під тиском ABS

Вплив АБС-пластику на екстремальні температури може призвести до термічного розкладання. Це призводить до хімічних та фізичних змін у формованій деталі, оскільки руйнуються хімічні зв'язки. Саме тому важливо забезпечити оптимальний контроль температури в діапазоні 200–238°C/392–460,4°F.

Швидкість лиття під тиском

Високошвидкісне лиття під тиском також може призвести до термічного руйнування, зниження блиску або знебарвлення пластику. Однак низька швидкість лиття під тиском може призвести до недостатнього заповнення форми. З цієї причини виробник повинен збалансувати темп, щоб забезпечити ефективну обробку та високу якість формованих деталей.

Тиск упорскування

АБС-пластик через свою в'язкість вимагає високого тиску впорскування. Однак надмірний тиск упорскування призводить до того, що формовані деталі щільно злипаються, і поділ може виявитися більш дорогим. Тому ваш виробник повинен підтримувати оптимальний тиск для створення кінцевої продукції з чудовими властивостями.

Умови переробки пластику АБС

Нижче наведено деякі терміни обробки, які вам необхідно зрозуміти:

Тиск лиття під тиском: Тиск упорскування повинен перебувати в межах 50 — 100 МПа.

Зворотний тиск: Хоча високий протитиск забезпечує рівномірне перемішування, воно також може призвести до зношування. Тому рекомендується підтримувати протитиск на рівні 5 бар.

Конструкція воріт та вентиляційних отворів: Конструкція воріт та вентиляційних отворів має бути спроектована ефективно. Параметри, які слід ретельно проаналізувати, включають довжину воріт (менше 1 мм), ширину вентиляційного отвору (4–6 мм), товщину (0,025–0,05 мм) та діаметр повітроводу (3 мм).

Температура плавлення: Рекомендована температура плавлення становить від 200 до 280°C.

Переваги та недоліки лиття під тиском ABS

Ось деякі переваги та недоліки АБС-пластику:

Переваги

Придатність до вторинної переробки: АБС-пластик можна багаторазово переробляти та переплавляти, не втрачаючи при цьому своїх фізичних властивостей.

Міцний та довговічний: Як уже говорилося раніше, АБС-пластик не розкладається. Він залишається твердим навіть за низьких температур. Крім того, на відміну від інших термореактивних пластиків, АБС-пластик не горить і не розкладається при нагріванні, охолодженні або повторному нагріванні. Тому їх можна нагрівати багаторазово. Вони розплавляться і перетворяться на рідину, тому їх можна буде легко відлити під тиском.

Збереження енергії: Машини, які використовуються для лиття під тиском ABS, є енергоефективними. Це знижує споживання енергії та скорочує загальний час обробки. Як правило, формування АБС-пластику підвищує ефективність виробництва термопластів.

Повторюваність: Процес лиття під тиском ABS дає змогу створювати складні вироби для складних застосувань. Регульоване лиття під тиском та інші додаткові методи забезпечують повторювані результати та виробництво високоякісних деталей. Крім того, ABS витримує екстремальні температури та зберігає свої початкові фізичні характеристики.

Гнучкість: АБС-пластик — це гнучка смола з дивовижними можливостями інтеграції. Така універсальність дозволяє опрацьовувати широкий спектр компонентів для різних галузей промисловості.

Висока стабільність розмірів та низька усадка: Тому він підходить для виробництва легких та жорстких компонентів.

Висока продуктивність: Лиття АБС-пластика — це високоефективна технологія виробництва, що дозволяє здійснювати великомасштабне виробництво з мінімальним втручанням людини.

Незручності

чутливий до УФ-випромінювання: Постійна дія ультрафіолету (УФ) може призвести до деградації.

Низька втомна міцність: Він може погіршитися при постійному використанні програм із високим навантаженням.

Застосування АБС-пластику для лиття під тиском

Взагалі кажучи, вам слід розглянути АБС-пластик, якщо бажаний продукт вимагає жорсткості та довговічності та має бути легким. Наприклад, він дуже популярний для музичних інструментів, побутової техніки, комплектуючих для комп'ютерів та інших комплектуючих. Нижче наведено інші відповідні програми для різних галузей промисловості:

Будівельна промисловість: В основному його використовують у будівельній галузі для виробництва труб та фітингів, оскільки це пластик з високою удароміцністю.

Автоматизована промисловість: Використовується як альтернатива металу, особливо для деталей, яким потрібна легка вага. Сюди входять деталі ременів безпеки, панелі приладів, обшивка стійок, ручки та компоненти панелі приладів.

Електротехнічна промисловість: Використовується в електротехнічній промисловості для виробництва електронних компонентів, таких як комп'ютерні клавіатури та корпуси електроінструментів.

Комерційні програми: Лиття ABS під тиском зазвичай використовується для створення деталей, що використовуються у побуті. Сюди входять панелі керування, пилососи, холодильники та кухонні комбайни.

Крім того, хоча АБС-пластик є відповідним пластиком для лиття під тиском, в процесі лиття АБС-пластика можуть виникнути такі поширені проблеми:

Сліди раковини: Це відбувається, коли термопластичний матеріал стискується нерівномірно на етапі охолодження. Вони також можуть утворюватися, коли виробники застосовують надмірне нагрівання або недостатній тиск упорскування. На щастя, виробники можуть запобігти цьому, використовуючи високий тиск у затворі та забезпечуючи однаковість при проектуванні зовнішніх стін.

Деформація: Це відбувається, коли охолодження відбувається нерівномірно, викликаючи спотворення. Крім того, деформація може статися, якщо матеріал викидається до того, як він досить охолоне. На щастя, це можна запобігти, використовуючи рівномірно розташовані канали охолодження.

В'язкість: В'язкість АБС-пластику збільшується з підвищенням температури. Тому температуру плавлення слід підтримувати у оптимальному діапазоні, щоб забезпечити ідеальне лиття деталей з ABS.

Крім того, АБС-пластик не є ідеальним для використання на відкритому повітрі, оскільки він не витримує суворих погодних умов та сонячного світла. Тим не менш, використовуючи наповнювачі та добавки, можна підвищити його міцність та стійкість до ультрафіолетових (УФ) променів. Прикладами наповнювачів є волокна нержавіючої сталі, нейлон та акрил.

[ad_2]

Джерело інформації для статті надав: MolDie