[ad_1]

Щоб отримати найкращі результати у ваших проектах формування, дуже важливо вибрати правильні ворота. Затвор виконує просту, але важливу функцію у процесі лиття під тиском. У цьому пості йтиметься про різні типи литників для лиття під тиском і про те, як вони використовуються.

Перед тим, як вибрати тип інжекторного затвора, слід взяти до уваги кілька факторів. Наприклад, місце, де буде спроектована форма, та розташування литника є ключовими факторами успіху лиття під тиском. Деякі міркування при проектуванні включають вибір матеріалу, розмір та функціональність виробництва. Інші фактори включають розташування демонстраційної поверхні, орієнтацію деталі у місцях роботи форми, що може обмежувати можливості литників.

Варто зазначити, що деякі пластмаси більш схильні до перегріву, відомого як зсувне нагрівання. Наповнення великої секції пластику маленьким затвором може призвести до деградації пластику. Деякі конструкції воріт мають обмеження за розміром, які не дозволяють використовувати конструкцію воріт для більших деталей, що призводить до замерзання воріт до того, як деталь буде заповнена.

Заморожування воріт є важливою частиною процесу формування. Отже, ворота повинні бути достатньо великими, щоб заповнити порожнину, і достатньо маленькими, щоб закрити її. У процесі лиття під тиском заморожування литника має відбуватися лише тоді, коли порожнина заповнена і ось-ось розпочнеться процес охолодження.

Невеликий затвор дозволяє процесу охолодження відбуватися швидше, порівняно з формованою деталлю. Власне, заморожування литника ізолює деталь від системи подачі. Таким чином, термопластавтомат може перейти до етапу охолодження процесу формування.

Функція плісняви - ще один фактор, який слід враховувати. Хоча в деяких воріт формована частина може автоматично відламатися, інші вимагають обрізки. При виробництві великих обсягів різання вручну може виявитися складним завданням. Найкращою альтернативою буде встановлення роботизованого різання воріт або зміна конструкції воріт. Це поширені типи литників під час лиття під тиском.

● Крайові ворота

●Ворота кешью

●Прямий завантажувальний люк

●Мембранні ворота

● Тунель/ворота підводного човна

●Гарячий канал – термоворота

●Гарячий канал – засувка

Крайові ворота

Він широко використовується завдяки своїм простим характеристикам у процесі лиття під тиском. Його легко виробляти та модифікувати, що робить його ідеальним для виготовлення більших деталей. Крайові ворота можуть мати більший поперечний переріз, що дозволяє пластику текти і утримуватись довше, ніж інші ворота.

Ворота Tab і Fan дуже схожі на крайові ворота. Однак вони мають більш постійну товщину на невеликій відстані, що веде до формованої деталі. Він використовується на плоских або тонких деталях зменшення напруги зсуву.

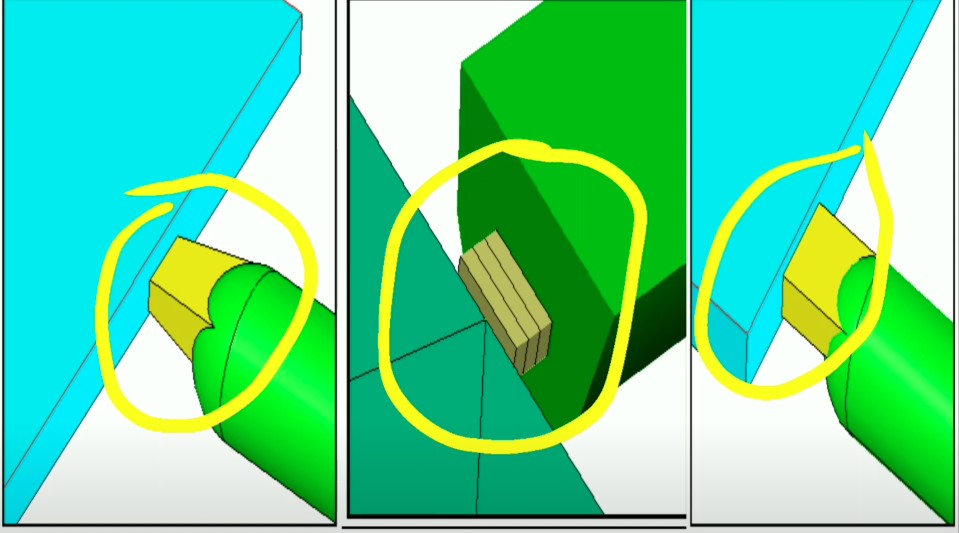

Тунель/ворота підводного човна

Цей затвор обробляється нижче лінії роз'єму, тому обрізка виконується автоматично під час викиду. Ці ворота для лиття під тиском ідеально підходять для виробництва невеликих деталей, де необхідне автоматичне обрізування.

Істотним обмеженням великих тунельних воріт і те, що вони викликають розтріскування чи небажані косметичні проблеми через автоматичного зсуву.

Кеш'ю Гейт

Ці ворота під тиском схожі на тунельні ворота, розташовані нижче лінії роз'єму і автоматично зрізуються під час упорскування. Використовується визначення місць ін'єкцій за або під виставковою поверхнею.

Ворота з кешью мають самі недоліки, як і тунельні ворота, з погляду розміру. Для цього також потрібно висмикнути пластик навколо арки, через що ворота можуть зламатися. Затвор, що знімається, дозволяє оператору форми швидко видаляти тріснутий пластик без серйозного втручання.

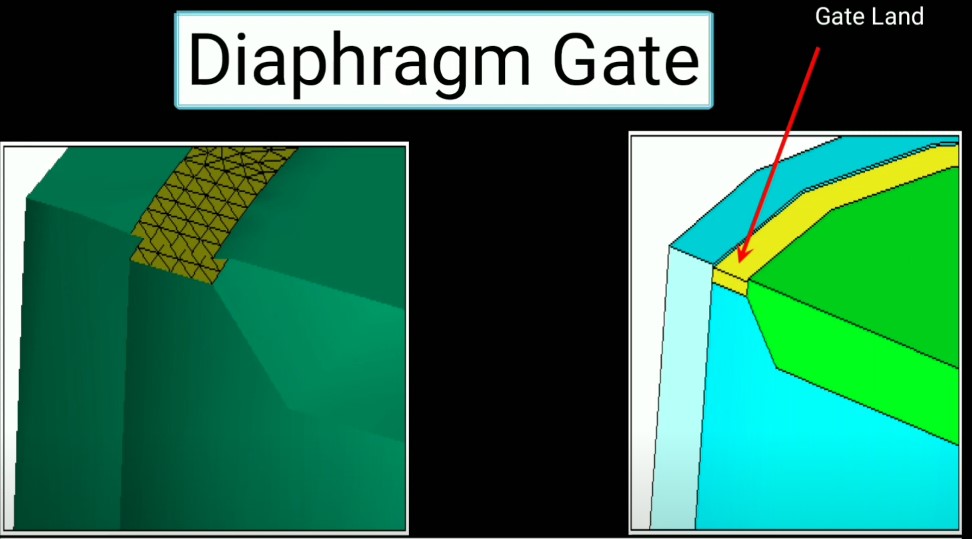

Мембранні ворота

Ідеально підходить для формування деталей великого відкритого діаметра в центрі деталі, де потрібна рівномірна пластична течія. Оператор прес-форми може забезпечити рівномірне усадження деталі і дозволити великій частині пластику текти в порожнину рівномірним потоком пластику.

Гарячий канал – термоворота

Ці ворота для лиття під тиском мають низку переваг у порівнянні з системами з холодними литниками. Він призначений для утримання розплавленого формувального матеріалу між корпусом машини та деталлю. Іноді до гарячоканальних систем можна додати короткі системи холодних каналів.

По суті, тепловий затвор працює так само, як і інші затвори, де матеріал упорскується в порожнину і утримується доти, доки не станеться достатнє охолодження.

Гарячий канал – засувка

Він має ті ж переваги, що і гарячеканальні термоворота, але з іншим рівнем керування. Рухомий штифт усередині вузла наконечника гарячеканальної системи дозволяє розплавленому пластику текти в порожнину, якщо дивитися назад. Якщо дивитися наперед, потік пластику припиняється. Це може забезпечити повний контроль над системою подачі напрямних, більші розміри воріт та менша кількість сміття у воротах.

Як конструкція литників для лиття під тиском може вплинути на якість ваших деталей

Різні типи конструкцій воріт мають ту саму функцію. Вони штовхають розплавлений пластик у порожнину, прискорюють пластик і збільшують нагрів у міру його просування у пластик. Експлуатація воріт може мати певний вплив на пластикову частину, у тому числі:

Віддача

Якщо затвор занадто малий, станеться падіння тиску в міру проникнення розплавленого пластику в порожнину. Наслідком є дефект, званий струменем. Розпилення передбачає розпилення пластику на серцевину, а не його плавне розтікання. Це викликає спотворення, які виробники називають червінгом.

Виробники можуть вирішити цю проблему, зменшивши тиск або збільшивши розмір затвора.

Перегрів

Перегрів відбувається через високу швидкість упорскування пластику через литник. Занадто багато тепла може призвести до розкладання смол. Поломка часто є результатом руйнування молекулярних зв'язків у пластиці.

Зниження швидкості упорскування, щоб уникнути гниття, може також призвести до інших дефектів формування, таких як лінії зварювання та погана механічна міцність виробу. Низька швидкість може призвести до збільшення робочого дня і, зрештою, до збільшення виробничих витрат.

Для досягнення найкращого результату поділіть кількість пластикової смоли на різні позначки. Це забезпечить кращий контроль тиску та дозволить уникнути перегріву у процесі. Найкраще уникати множинних фронтів потоку, які можуть призвести до утворення газових пасток та ліній зварювання.

Ми обслужили сотні прес-форм, тому ви можете розраховувати на високоякісну перевірку та виробництво формованих деталей найвищої якості. Зв'яжіться з нами сьогодні.

[ad_2]

Джерело інформації для статті надав: MolDie