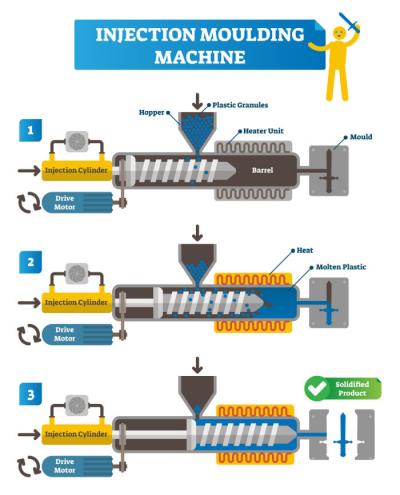

Найбільша кількість пластикової ливарної форми, яку можна впорскувати під час циклу формування, називається розміром порції. Пелети подаються в барабан та шнековий вузол через бункер.

При використанні методу лиття під тиском розплавлений матеріал упорскується в порожнину форми для виробництва великої кількості пластикових деталей.

У процесі лиття пластмас під тиском сировина вводиться в циліндр, плавиться, а потім пластик упорскується в порожнину форми для охолодження та затвердіння після закриття форми. Нарешті, форма відкривається та інгредієнти викидаються.

Як розрахувати розмір пострілу

На час перебування впливають розмір дробу та стовбура, що також може вплинути на якість кінцевого продукту. Тривалий час перебування та деградація полімеру можуть бути пов'язані з невеликим розміром дробу, що потребує малої ємності стовбура.

Дроби невеликого розміру, що займають менше 20% ємності стовбура, часто призводять до збільшення часу перебування, що, своєю чергою, призводить до деградації полімеру та недостатнього контролю процесу.

З іншого боку, великі розміри дробу та рівень заповнення барабана більше 50% можуть викликати нерівномірне плавлення та повільне відновлення шнека.

Крім того, гвинти більшого розміру зазвичай мають нижчу межу плинності. Великі порції, що займають більше 65% ємності барабана, часто викликають проблеми з якістю розплаву, такі як нездатність плавитися, погана однорідність розплаву і тривалий час відновлення шнеку.

Про всяк випадок розгляньте можливість замовлення двох бочок. Більш того, форми можна використовувати із двома бочками. Замовивши другу бочку разом із новим верстатом, ви можете бути приємно задоволені її недорогою вартістю. За наявності відповідних характеристик та досвідченого оператора стволи можна замінити менш ніж за 30 хвилин, навіть якщо ствол гарячий.

Формула розміру прес-форми під час лиття під тиском

Найпростіша формула для розрахунку розміру пострілу:

Усадка + Об'єм ялинки + Об'єм продукту + Об'єм ринви = Розмір прес-форми

Продуктивність машини для формул/розмір упорскування

Загальна вага або об'єм, який упорскує шнек протягом одного циклу формування, виражається як потужність упорскування машини (г) / розмір упорскування машини (мм), також відомий як потужність упорскування машини.

Ваші розрахунки з урахуванням тиску мають виглядати так:

Хід поршня X Площа поршня пропелера = об'єм упорскування

Сила упорскування/площа гвинтового поршня = тиск упорскування.

Ось чому:

Максимальний об'єм упорскування на кубічну одиницю X максимальний тиск упорскування (бар на кубічну одиницю)/1000 = потужність упорскування блоку впорскування.

Розрахунки з використанням маси болта та щільності матеріалу мають виглядати наступним чином:

Маса/щільність = обсяг

* * D2 * розмір пострілу / 4 = обсяг стовбура / пострілу

Чинники, що впливають розмір порції продукту

Під час розрахунку розміру пострілу слід враховувати кілька факторів. Цими факторами є:

- При визначенні розміру пострілу слід враховувати обсяг ялини, кількість столонів та кількість продукту. Це пов'язано з тим, що полімер повинен заповнити об'єм ялини, тротуару та виробу при впорскуванні у форму.

- Ще одним важливим питанням, що впливає на розрахунок розміру дробу, є усадка полімеру. Усадка відбувається внаслідок охолодження розплавленого полімеру. Через різну щільність полімерів усадка форми варіюється.

- Тип і кількість полімерних добавок можуть змінювати його щільність та характеристики плинності.

Ці фактори можуть допомогти оцінити розмір пострілу, об'єм та ємність стовбура.

Ін'єкційний блок

Мета пристрою впорскування — рівномірно розплавити пластик перед упорскуванням його у форму при певному тиску та швидкості потоку. Це трудомістка діяльність, оскільки фторполімери мають обмежену теплопровідність, високу питому теплоємність та високу в'язкість розплаву.

Знову ж таки, для вирішення складних завдань було розроблено безліч варіацій. Загальну класифікацію різновидів можна розділити на чотири основні концепції інжекторних агрегатів:

- Одноступінчастий поршень або плунжер

- Двокроковий Овен

- Однокроковий гвинт

- Двоступінчастий шнек/плунжер

Хоча одноступінчастий тамперний вузол все ще існує в невеликих машинах та деякому спеціалізованому устаткуванні, він по суті застарів через його неефективність у нагріванні, змішуванні та передачі тиску. Його перевагою є простота та доступність.

Понад те, двоступінчастий привід практично морально застарів. Привід, як і раніше, є неефективним змішувачем і нагрівачем, незважаючи на спроби поліпшити його шляхом поділу операцій нагрівання і потоку під тиском.

Двоступінчастий шнеково-збивний блок додатково розділяє ролі потоку та тепла, використовуючи поршень для впорскування замість шнека для змішування та нагрівання. Ідея є привабливою, оскільки обидва є ефективними інструментами для своєї роботи.

Крім того, потужність блоку впорскування часто розраховується виходячи з максимального тиску впорскування та доступного обсягу впорскування. Максимально можливий тиск на нижньому кінці шнека називається тиском упорскування. Це залежить від діаметра гвинта та сили, що діє на нього.

Однак будьте обережні і не плутайте його з тиском у гідравлічній лінії, що діє на циліндр упорскування, що приводить в рух шнек, і не слід інтерпретувати його як тиск, необхідний для заповнення порожнин форми. За рахунок втрат тиску в соплах та системах подачі форм це значно менше.

Основними напрямками діяльності інжекційної установки є такі:

- Матеріал нагрівається і плавиться при обертанні шнека, а потім транспортується витками шнека до нижнього кінця шнека. Сопло циліндра закривається механічним або термічним клапаном або наявністю попереднього формування.

Поки не накопичиться достатньо розплаву для отримання наступного пресування, розплав, що накопичується, штовхає гвинт, що все ще обертається, долаючи контрольований опір (протидавлення). У цей момент обертання гвинта припиняється. Час готуватися до краху.

- При відкритому соплі стовбура затвор рухається вперед в осьовому напрямку, не обертаючись, діючи як таран. В результаті розплавлений матеріал, зібраний перед нижнім кінцем шнека, нагнітається через сопло у форму.

Щоб розплавлений матеріал не перетікав у витки шнека, на нижньому кінці шнека можна встановити систему клапанів. Це етап лиття чи заповнення форми.

- Після заповнення форми тиск шнека підтримується протягом короткого часу, щоб компенсувати об'ємне стиснення розплаву охолоджуючого всередині форми. Настає етап упаковки чи зберігання.

- Нарешті, настає фаза витримки, коли цикл блоку впорскування відновлюється з обертанням шнека і підготовкою розплаву, в той час як форма залишається закритою, щоб дозволити охолонути відлитої деталі до температури виштовхування.

Коли розплавлений пластик подається в інжекторне сопло, а потім через систему подачі форми та порожнини відбувається значне падіння тиску. Прості правила не можуть бути використані для розрахунку цих втрат тиску.

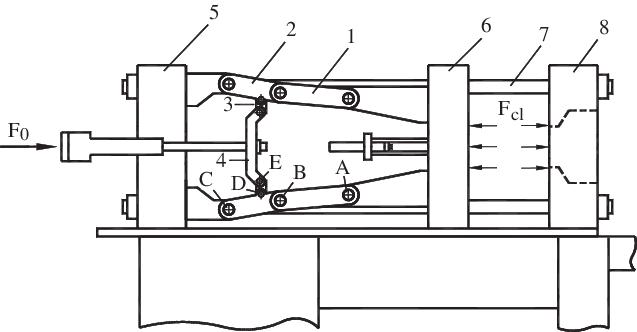

Затискний блок

Закриття форми утримується проти сил, що виникають при вдавлюванні пластику в закриту форму під тиском упорскування за допомогою затискного вузла IMM. Він має систему приводу, яка може переміщати рухому плиту ливарної машини щонайменше в одному напрямку.

Види кріпильних вузлів

У процесі лиття під тиском існує кілька типів пристроїв, що закривають. Вони полягають у наступному:

Тип кріплення перемикача

Механічне пристрій, що збільшує силу, це важіль. Два стрижні з'єднуються і закінчуються шипом у формувальній машині. Один кінець стрижня з'єднаний з нерухомою пластиною, а інший — з рухомою. Коли форму відкрито, з'єднувач має V-подібну форму. Два стрижні утворюють пряму лінію, коли до патрубка прикладається тиск.

Переваги пристосування колінчастого типу полягають у тому, що для його виготовлення потрібно менше грошей та енергії, а також забезпечується надійний план прес-форми. Крім того, недоліком обтиску ліктьового типу є те, що він вимагає ретельного обслуговування та його складно виконувати.

Гідравлічний монтаж

У цьому випадку повзун гідросистеми пов'язаний з рухомою плитою, а вузол, що закриває, що приводиться в рух гідроциліндром, безпосередньо пов'язаний з закритою рухомою формою. Гідроциліндр має дві секції: вхідну та вихідну.

Олія штовхає плунжер вперед, коли воно потрапляє в циліндр під тиском, в результаті чого плита, що рухається, і форма закриваються. Крім того, повернення ОЗУ та форма відкриті, оскільки олія виливається з циліндра.

Деякі з переваг гідравлічного затиску включають легке керування швидкістю затиску та опорою під будь-яким кутом, просте вимірювання зусилля затиску, просте налаштування режиму та регулювання зусилля затиску, а також простоту обслуговування.

Недоліками цього типу кріплення є те, що він коштує дорожче та дорожче, ніж система перемикання та позитивний затискач.

Затискний вузол магнітного типу

Магнітні модулі всередині магнітних затискних пластин прес-форми або притискних пластин створюють силу затискача. Інтерфейсна панель може керувати затискачем форми, її заміною, а також намагнічуванням та розмагнічуванням натискних пластин.

Перевага цього затискного пристрою полягає в тому, що електрика потрібна лише на етапах намагнічування та розмагнічування, а не під час затискання, вимірювання зусилля затискача в реальному часі з безліччю функцій безпеки та безкоштовним обслуговуванням.

Вага прес-форми для лиття під тиском

Кількість матеріалу, що впорскується у форму для заповнення форми, включаючи систему подачі, відомо як «вага впорскування у форму» або «вага впорскування продукту». З іншого боку, вага ялини, полозів та воріт є складовими ваги дробу. Відстань, яка проходить шнек для заповнення продукту, включаючи систему подачі, називається розміром упорскування форми/продукту.

додаток

Використовуючи техніку лиття під тиском, необроблений пластик плавлять, впорскують у форму, дають охолонути і затвердіти, а потім викидають готовий виріб. Розмір розпилу має вирішальне значення, оскільки він запобігає недостатньому заповненню полімеру і спалаху. Інші фактори, такі як ємність циліндра також впливають на загальний процес лиття під тиском.

Джерело інформації для статті надав: MolDie